Адрес: г. Нижний Новгород, ул. Чаадаева, 51

Рассев БРБ, БРВ

Рассев Р3-БРБ и Р3-БРВ – шестиприёмный и четырехприемный рассева. Каждый рассев состоит из корпуса, привода, приемных и выпускных устройств. Подвешивается к междуэтажному перекрытию при помощи камышовых или иных специальных прутьев.

Корпус представляет из себя шкаф с дверцами, в которые вставляются ситовые рамки. В дверцах помещены каналы для движения продукта. Каждая дверь шарнирно подвешена к корпусу и запирается винтовыми замками.

Технические Характеристики

| Показатель | Величина | Единица измерения |

| Средняя удельная нагрузка | 1330 | кг/(сут*кв.м) |

| Число секций (приемов) | 6 | шт |

| Размеры ситовых рам | 404 х 680 | мм |

| Общая полезная площадь сит | 28,2 | кв.м |

| Радиус круговых колебаний | 41 | мм |

| Частота круговых колебаний | 220 | об/мин |

| Мощность электродвигателя | 4 | кВт |

| Габариты: | ||

| длина | 3730 | мм |

| ширина | 1085 | мм |

| высота | 2760 | мм |

| Масса | 3200 | кг |

Схема рассева типа Р3 – БРБ 1 - электродвигатель; 2 - ременная передача; 3 - эксцентриковая муфта; 4 - груз; 5 - подшипник; 6 - подвеска; 7 - рама потолочная; 8 - рукав; 9 - патрубок выпускной; 10 - секция ситовая.

Шестиприемный рассев РЗ-БРБ представляет собой сборную конструкцию шкафного типа и состоит из следующих основных узлов: корпуса 8, дверей 9, приемных 7 и выпускных 10 устройств, балансирного механизма с приводом 2 и кронштейна 4.

Корпус 8 рассева конструктивно объединяет все основные его узлы. Он подвешен к потолочной раме с помощью тростниковых подвесок 5 и кронштейна 4. Приемные патрубки установлены на плите 6, прикрепленной стержнями 1 к раме 3.

Рассев РЗ-БРВ. Используют для контроля муки, он имеет следующие основные узлы: корпус с двумя каркасами, восемь дверей, ситовые рамы, приемные и выпускные устройства, балансирный механизм с приводом. Корпус рассева РЗ-БРВ — стальная несущая конструкция с двумя деревянными каркасами. Состоит из двух центральных и двух боковых стенок, крышки и основания. Боковые стенки с крышкой и основанием образуют два замкнутых силовых пояса.

В центральной части корпуса помещен балансирный механизм, а справа и слева от него расположены каркасы (шкафы). Каждый из них состоит из двух секций. Корпус подвешен к межэтажному перекрытию с помощью четырех пакетов из морского камыша (по шесть прутьев в каждом). Устройство корпуса, каркасов, основания и крышки и т. д. у рассева РЗ-БРВ идентично рассеву РЗ-БРБ. Различие обусловлено числом секций.

В рассевах, установленных на мукомольном заводе производительностью 500 т/сут, используют 21 технологическую схему. По структуре эти схемы можно условно разделить на три типа. Причем 19 схем I и II типов обслуживают основной технологический процесс производства муки в рассевах РЗ-БРБ, а две схемы III типа используют для контроля в рассевах РЗ-БРВ. На рис. в качестве примера приведены технологические схемы трех типов: № 1 для I драной системы, № 8 для 1-й размольной системы и № 15 для контроля муки.

Технологических схем I типа шесть. Они имеют четыре группы сит и предназначены для получения трех-четырех сходовых и одной-двух проходовых фракций. Первая группа в этих схемах включает шесть сит, три из них, как правило, приемные. Схемы такого типа применяют на I, II, III крупных и мелких, IV крупной драных системах и на 4-й размольной системе.

Технологические схемы II типа включают три группы сит, с которых получают две сходовые и две проходовых фракции. Большинство схем этого типа имеют по два приемных сита. Технологических схем II типа всего 13, их используют на IV мелкой драной системе, а также на всех сортировочных, шлифовочных и размольных (кроме 4-й) системах.

Технологических схем III типа всего две. Они содержат две группы сит и предназначены для получения двух проходовых и одной сходовой фракций. В этих схемах по три приемных сита. Структура технологических схем строго соответствует той операции, которую выполняет каждый рассев.

Все 14 рассевов имеют различные сочетания технологических схем (соответственно форм исполнения). Для мукомольного завода производительностью 500 т/сут рассевы поставляют комплектно. Различия в формах исполнения рассевов по секциям обусловлены специфическими особенностями переработки зерна с различной стекловидностью.

Отличительная особенность рассматриваемых рассевов — шкафная конструкция, которая позволяет значительно снизить трудоемкость сборки и разборки ситового пакета, а также отвечает современным требованиям технической эстетики. Секции рассевов расположены в один ряд и с обеих сторон имеют двери. Возможность обслуживания каждой секции с обеих сторон также, несомненно, является преимуществом этой конструкции. Гибкие подвески из морского камыша предотвращают раскачивание рассевов при резонансе в период пуска и остановки.

Простые и недорогие очистители обеспечивают высокую эффективность очистки сит, не вызывают износа и повреждения ситовой ткани. Сита с фиксированными размерами отверстий обеспечивают высокую четкость сортирования. В широких и сравнительно коротких ситовых рамах осуществляется безгонковое транспортирование продуктов размола в результате естественного подпора, что не нарушает процесса самосортирования. Различные уплотнители обеспечивают герметичность рассева, соответственно отсутствуют пыление и подсоры. Наличие жесткого веретенного привода обеспечивает высокую точность заданной траектории и кинематических параметров. Многообразие технологических схем и форм исполнения рассевов позволяет учитывать специфические особенности отдельных этапов переработки и качества сырья.

Во время эксплуатации рассева особое внимание обращают на равномерность загрузки всех секций; герметичность кузова (ослабление резьбовых соединений и пыление продуктов недопустимо); подсоры одной конечной фракции в другую; состояние всех подвижных узлов и деталей, ситовой поверхности (забиваемость, целость), подвесок.

Рассевы выпускают в двух модификациях: шестиприемный РЗ-БРБ для разделения продуктов измельчения зерна и четырехприемный РЗ-БРВ для контроля муки. Конструкция основных элементов рассевов не имеет принципиальных различий.

Шестиприемный рассев РЗ-БРБ

Шестиприемный рассев РЗ-БРБ представляет собой сборную конструкцию в виде шкафа, состоящую из следующих основных узлов: корпуса, приемных и выпускных устройств, балансирного механизма с приводом.

Корпус 10 шестиприемного рассева представляет собой стальную несущую конструкцию, в которой смонтированы два каркаса, в каждом из которых расположены три секции. Между каркасами в центральной секции 13 корпуса установлен балансирный механизм. Корпус состоит из основания 72, крышки 15 и вертикальных стенок. Центральная секция корпуса закрыта панелью, в которой имеется крышка 14 для доступа к балансирному механизму. Панель крепится к основанию, крышке и стенкам корпуса болтами. Основные элементы корпуса соединены между собой с помощью кронштейнов и болтов. Все угловые соединения закрыты кожухами. Пыленепроницаемость корпуса обеспечивается установкой войлочных прокладок и уплотнительной замазкой.

К внешним стенкам крепятся кронштейны для зажима четырех пакетов гибких подвесок 7, по восемь прутьев из морского камыша или стекловолокна. Корпус рассева подвешивают к потолочной раме 4. Каркас рассева представляет собой неразборную деревянную конструкцию. Может быть выполнен как с левым, так и с правым исполнением. Каждый каркас состоит из четырех вертикальных стенок, образующих остов трех секций. С обеих торцевых сторон стенок закреплены кронштейны для дверей.

В каждой секции к вертикальным брусьям с одинаковым шагом прикреплены шурупами направляющие уголки для ситовых рамок с поддонами. В зависимости от сочетания форм исполнения каркасов, лючков и заглушек в днище корпуса и приемных коробов в верхней части каждой секции, корпус шестиприемного рассева имеет 12 модификаций.

С обеих сторон секция рассева закрывается дверьми, которые выполняют важную технологическую функцию - распределение фракций по ситам в соответствии со схемой их обработки. Каждая дверь состоит из корпуса 2, панели 7, перепускных каналов 4, шарнирного кронштейна 10 и бугеля 9. Двери имеют различную высоту, причем укороченные по вертикали установлены со стороны приема, где стоят двух- или трехприемные питающие короба 5, а с противоположной стороны секции высота корпуса соответствует высоте двери.

Рассев РЗ-БРБ:

Рассев РЗ-БРБ:

1 - электродвигатель; 2 - передача клиноременная; 3 - вал; 4 - рама потолочная; 5 - шкив; 6 - доска приемная; 7 - подвески гибкие; 8 - рукава; 9, 13 - секции, соответственно, рассева и центральная; 10 - корпус; 11 - патрубок выпускной; 12 - основание корпуса; 14 - крышка съемная; 15 - крышка корпуса; 16- патрубок приемный

Каждая дверь шарнирно подвешена к каркасу рассева и запирается винтовыми замками. Корпус двери скреплен с панелью болтами и бугелями. Бугели выполняют не только крепежные функции, но и в них установлены ключи-ручки для открывания и закрывания двери. В верхней и нижней частях панели имеются два штыря для установки двери в шарниры. Внутренние поверхности дверей и панели облицованы металлическим листом. Для обеспечения плотного прилегания к каркасу нижний торец двери оклеен кожей, а все поверхности, прилегающие к ситовым рамкам - войлоком.

Внутри корпуса двери установлены сменные лотки и заглушки 3, с помощью которых в дверях образуются перепускные каналы 4 для передачи сходовых фракций с одних сит на другие в соответствии с технологической схемой и вывода их из рассева. В корпусе дверей установлены различные типы съемных элементов: скобообразные или дугообразные лотки и горизонтальные или наклонные перекрытия - заглушки 3. Лотки имеют различную форму и размеры, они выполнены из алюминиевого листа, на торцах которого установлен профиль из того же материала. В паз, образованный между лотком и профилем, вставлен уплотняющий материал. Заглушки 3 имеют деревянную основу, к которой прикреплен алюминиевый лист, а с торцов - уплотняющий материал. В зависимости от различных сочетаний панелей, корпусов, лотков и заглушек двери могут иметь различные варианты исполнений, которые соответствуют технологическим схемам и месту установки двери (со стороны приема или с противоположной стороны).

Секция рассева:

Секция рассева:

1 - скоба направляющая;

2 - корпус двери (открыта);

3 - заглушка; 4 - каналы перепускные; 5 - короб питающий; 6 - устройство запорное; 7 - панель двери; 8 - ситовая рама; 9 - бугель; 10 - кронштейн шарнирный

В каждой секции рассева установлены 22 ситовые рамки с поддонами. Ситовая рамка представляет собой деревянный каркас 7, разделенный на три части. Размеры всех рамок одинаковы. Для повышения износостойкости внутренняя поверхность каркаса каждой секции рамки покрыта металлической лентой. Сверху к деревянному каркасу рамки металлическими скобками прикреплено сито 2, окаймленное по периметру тесьмой.

В рассевах для сепарирования всех продуктов, кроме муки, применяют металлотканые сита, а для просеивания муки - синтетические. Сита устанавливают в соответствии с технологической схемой. Кроме ситовых рамок, используют рамку, закрытую металлическим листом - непроходную. К нижней части рамки скобками крепится поддон из металлотканой сетки с фиксированными отверстиями размером 10x10 мм. Для плотного прилегания рамки к направляющим шкафа на нижних продольных планках установлено уплотнение из плюша.

Ситовая рамка (а) и поддон (б):

Ситовая рамка (а) и поддон (б):

1 - каркас деревянный; 2 - сито; 3 - очиститель; 4 - побудитель

Для очистки сит в каждую из трех секций рамки помещен инерционный очиститель который выполнен из прямоугольной текстильной пластины с металлической кнопкой в центре. Каждый очиститель движется по сетчатому поддону кнопкой вниз и очищает сито махровыми краями. По мере изнашивания площадь пластины постепенно уменьшается, очиститель округляется вокруг кнопки и подлежит замене.

Поверх каждой рамки устанавливают поддон для вышележащей рамки. Поддоны предназначены для сбора и транспортирования проходов сит на другие рамки в соответствии с технологической схемой. Поддон представляет собой металлическую конструкцию с пластмассовыми ограничителями. К верхней части ограничителей прикреплены уплотнения из плюша для плотного прилегания поддона к направляющим шкафа.

Все поддоны имеют одинаковые размеры, но в зависимости от занимаемого места в технологической схеме рассевы различаются по конструктивному исполнению, обеспечивая выход фракций на одну или две стороны. На каждом поддоне установлен пластмассовый инерционный побудитель для ускорения вывода проходового продукта.

По направляющим уголкам при помощи скоб 7 ситовая рамка вместе с поддоном вставляется внутрь шкафа. Вертикальные брусья каркаса рассева вместе с рамками и поддонами образуют в секциях шкафа вертикальные каналы для проходовых фракций. В зависимости от технологической схемы рассева эти каналы перекрыты по высоте съемными перекрышами.

Приемные устройства предназначены для подачи в рассев продуктов размола зерна. Приемники каждой секции монтируют на неподвижной металлической приемной доске, подвешенной к потолочной раме. На приемной доске между двумя фланцами, скрепленными стержнями, установлены прозрачные стаканы для визуального контроля наличия продукта. Стакан сверху и снизу при помощи хомутов и войлочных прокладок прикрепляют к фланцам. С нижней стороны приемной доски смонтирован стакан с конической воронкой внутри. На бортик стакана надевается матерчатый рукав, соединяющий приемное устройство с приемным патрубком 16 корпуса рассева. Через коническую воронку продукт подается на дисковый распределитель с круглыми отверстиями, который установлен в каждой секции рассева.

Выпускные устройства представляют собой напольные поддоны с патрубками 11, закрепленными на них болтовыми соединениями. На каждый патрубок надет матерчатый рукав 8У соединяющий его со шкафом рассева. Для отбора контрольных образцов фракций на патрубках установлены съемные резиновые крышки 14. Количество выпускных патрубков 11 соответствует технологической схеме рассева.

Привод рассева состоит из электродвигателя 9, клиноременной передачи 6 и балансирного механизма. Вал 3 привода рассева вращается в двухрядном роликовом самоустанавливающемся подшипнике 4. Для контроля уровня масла в корпусе подшипника служит прозрачный уровнемер 2. Для того, чтобы масло не выливалось из подшипника, установлены две заглушки 5. Привод смонтирован на потолочной раме 14, установленной на междуэтажном перекрытии.

Вращательное движение передается от вала (веретена) 3 привода валу 11 ротора балансирного механизма посредством жесткой эксцентриковой муфты 12. Расстояние между осями валов (эксцентриситет) определяет радиус траектории колебаний рассева. Учитывая, что привод рассева веретенного типа и эксцентриситет фиксируются жесткой муфтой 72, радиус траектории круговых колебаний рассева не регулируется. При работе рассева под нагрузкой радиус снижается примерно на 3-3,5 мм.

Балансирный механизм сообщает рассеву круговое поступательное движение в горизонтальной плоскости. Он установлен в центральной секции рассева и вращается в сферических подшипниках скольжения 1 и 17. Корпусы подшипников закреплены болтовыми соединениями в крышке и основании рассева. Вращение от вала 10 передается ротору 72 через поводки б и 9, захват 8 и пружину 20.

Верхний подшипниковый узел состоит из литого чугунного корпуса 5, закрытого сверху и снизу крышками. Нижняя крышка является масляной ванной сферического подшипника 1 с бронзовым вкладышем, в котором проточена спиральная канавка для смазки. Масло в подшипник заливают через отверстие уровнемера 4. В верхней части подшипникового узла установлен маслоотражатель 2. Для предотвращения проворачивания сферический подшипник зафиксирован в корпусе шпонкой.

Устройство нижнего подшипника 77 аналогично верхнему. Отличие только в конструкции оси 18 и нижней крышки 75, в которую вмонтирована трубка 76, предназначенная для выравнивания давления. Уровнемер 14 установлен в оси 18 подшипника 77 и вращается вместе с ней.

Ротор 72 представляет собой чугунный корпус с вертикальными стенками и ребрами, образующими три сектора, разделенные на горизонтальные секции. В середине секции залит свинец - постоянный груз-дебаланс, а в верхних и нижних секциях на шпильках 77 установлены съемные пластины 79, предназначенные для балансировки рассева и закрепленные шайбами и гайками.

Привод рассева:

Привод рассева:

1 - шкив ведомый; 2 - уровнемер; 3 - вал привода; 4 - подшипник; 5 - заглушка; 6 - передача клиноременная; 7 - шкив ведущий; 8 - болт натяжной; 9 - электродвигатель; 10 - рама электродвигателя; 11 - вал ротора; 12 - муфта эксцентриковая; 13 - корпус подшипника; 14 - рама потолочная

Четырехприемный рассев РЗ-БРВ

Четырехприемный рассев РЗ-БРВ состоит из следующих основных узлов: корпуса с четырьмя секциями, приемных и выпускных устройств и балансирного механизма с приводом. Корпус рассева РЗ-БРВ -стальная несущая конструкция с двумя деревянными каркасами, состоит из двух центральных и двух боковых стенок, крышки и основания. При сборе боковых стенок с крышкой и основанием образуются два замкнутых силовых пояса.

В центральной части корпуса размещен балансирный механизм, а по обе стороны от него расположены шкафы, каждый из которых состоит из двух секций. Корпус подвешен к междуэтажному перекрытию с помощью четырех пакетов, состоящих из гибких подвесок, по шесть прутьев в каждом. Устройство корпуса, каркасов, основания и крышки четырехприемного рассева РЗ-БРВ аналогично устройству этих узлов в шестиприемном рассеве РЗ-БРБ с различием лишь в количестве секций. Конструкция привода, балансирного механизма, дверей, ситовых рам с очистителями, поддонов приемных и выпускных устройств не имеет различий.

Технологические схемы рассевов. В рассевах, установленных на типовом мукомольном заводе, использована 21 технологическая схема. По структуре эти схемы можно условно разделить на три типа. Причем 19 схем первого и второго типа применены в основном технологическом процессе производства муки в рассевах РЗ-БРБ, а две схемы третьего типа - для контроля муки в рассевах РЗ-БРВ.

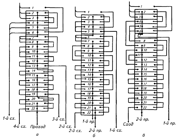

На рисунке приведены технологические схемы трех типов: первый -для сортирования продуктов, полученных после вальцовых станков I драной системы, второй - после станков 1-ой размольной системы и третий -для контроля муки.

Балансирный механизм:

Балансирный механизм:

1 - подшипник верхний; 2 - маслоотражатель; 3 - вал привода; 4, 14 - уровнемеры; 5 - корпус верхнего подшипника; 6,9- поводки; 7 - гайка; 8 - захват; 10 -вал ротора; 11 - шпилька; 12 - ротор; 13 - корпус нижнего подшипника; 15 -крышка; 16 - трубка; 17 - подшипник нижний; 18, 21 - оси; 19 - пластина груза; 20 - пружина; а, б, в, г- риски для балансировки приводного вала рассева

Технологические схемы рассевов:

Технологические схемы рассевов:

а- для I драной системы; б - для 1-й размольной системы; в - для контроля муки

Шесть технологических схем первого типа включают четыре группы сит и предназначены для получения 3-4 сходовых и 1-2 проходовых фракций. Первая группа в этих схемах включает шесть сит, а три из них являются, как правило, приемными. Схемы такого типа применяют для сортирования продуктов на I, II, III, IV (крупной) драных и 4-й размольной системах.

Тринадцать технологических схем второго типа включают три группы сит, с которых получают две сходовые и две проходовые фракции. Большинство схем этого типа имеют по два приемных сита. Они применяются в рассевах IV драной системы мелкой, всех сортировочных, шлифовочных и размольных (кроме 4-й размольной) систем.

Две технологические системы третьего типа содержат две группы сит и предназначены для получения двух проходовых и одной сходовой фракции. В этих схемах по три приемных сита. Такие схемы применяют в рассевах для контроля муки.

Структура технологических схем строго соответствует той операции, которую выполняет данный рассев.

Рассевы, поставляемые комплектно для новых мукомольных заводов, имеют различное сочетание (форму исполнения) технологических схем. В каждой секции мукомольного завода производительностью 500 т/сут. установлено по шесть рассевов РЗ-БРБ и одному рассеву РЗ-БРВ. Различные формы исполнения рассевов в секциях завода обусловлены специфическими особенностями переработки зерна различной стекловидности.

Технологическая эффективность мукомольных рассевов РЗ-БРБ и РЗ-БРВ

Эффективность процесса сортирования зависит от большого числа факторов: физикомеханических свойств частиц смеси, температуры и влажности исходного продукта, соотношения компонентов различной крупности, удельной нагрузки на сито (толщина слоя), материала и качества изготовления сита, размеров и формы его отверстий, конструкции рассева, условий транспортирования смеси, кинематических параметров, способа очистки сит, аспирации и др. На эффективность просеивания оказывают влияние условия эксплуатации и обслуживания рассева.

Технологическую эффективность сортирования в рассевах оценивают по нагрузке, коэффициентам недосева и извлечения. Нагрузка, или производительность, - это масса исходной смеси, поступающей в машину в единицу времени. Производительность рассева зависит от его места в технологической схеме. Например, производительность одной секции рассева I драной системы составляет 75-84 т/сут., 1-й размольной системы - 38-52, а для контроля муки - 64-114 т/сут.

Применительно к различным технологическим системам пользуются показателем удельной нагрузки. Удельная нагрузка - это масса исходного продукта, поступающего в единицу времени на 1 м2 просеивающей поверхности рассева данной системы. Например, удельная нагрузка рассевов I драной системы составляет 16-18 т/(м2-сут.), 1-й размольной - 8-11 т/(м2-сут.), а для контроля муки - 14-24 т/(м2*сут.).

Для расчета оборудования и общей характеристики процесса просеивания применяют нормативный показатель удельной нагрузки, который определяют отношением суточной производительности мукомольного завода к общей просеивающей поверхности. Для рассевов, входящих в состав комплектного оборудования, эта нагрузка составляет 1,3 т/(м2-сут.).

Коэффициент недосева nн (%) характеризует относительное содержание проходовых частиц, оставшихся в сходовой фракции.

Коэффициенты недосева на различных системах регламентируют «Правила организации и ведения технологического процесса на мукомольных предприятиях». Повышенные недосевы увеличивают нагрузки на системы, снижают эффективность работы последующих машин. Например, недосев мелких фракций в крупках и дунстах затрудняет установку оптимального воздушного режима в ситовеечных машинах, а недосев муки в продуктах, направляемых на размол, приводит к перегрузке вальцового станка и снижению качества муки.

Коэффициент извлечения nн характеризуется отношением количества фактически извлеченных проходовых частиц Пк к его количеству в исходной смеси П0. Учитывая, что П0 = Пн + /7И, то nн = 100 - nн.

Эксплуатация рассевов. При настройке рассева на холостом ходу проверяют:

• направление и скорость вращения рассевов. Если смотреть на рассев сверху, направление движения его должно быть против часовой стрелки, частота вращения на холостом ходу - (220±5) об/мин; направление вращения рассева обусловлено условиями транспортирования продуктов по ситам и смазки подшипниковых узлов;

• радиус круговых колебаний, который должен соответствовать (41±0,5) мм;

• балансирный механизм и другие подвижные части рассева должны работать плавно, без рывков, резкого шума и стука, биения и нарастающей вибрации, заедания и повышенного трения;

• крепление подвесок и дверей;

• температуру нагрева подшипников, которая в установившемся режиме не должна превышать 60 °С;

• наличие и качество смазки.

При обнаружении неисправностей или появления несвойственного шума, стука, вибрации следует немедленно остановить рассев, выявить и устранить причину нарушений. Температуру нагрева подшипников проверяют через каждые 2 ч работы рассева термометром сопротивления или термопарой.

Для того чтобы измерить частоту колебаний рассева, необходимо сосчитать число ударов корпуса о какой-либо предмет, находящийся в руке, за 1 мин.

Для определения траектории движения рассева выбирают два участка на плоскостях основания и крышки. Траектория отбалансированного рассева на днище и крышке должна быть одинаковой с радиусом

(41 ±0,5) мм. Для получения графического изображения траектории движения на выбранные свободные участки днища и крышки прикрепляют листы бумаги, затем касаются вертикально установленным карандашом каждого листа. Карандаш оставляет на бумаге след - траекторию движения рассева, близкую к окружности. Время соприкосновения карандаша с бумагой должно соответствовать 3-5 оборотам рассева. Для определения радиуса траектории рассева 3 раза измеряют диаметр окружности и среднее значение делят пополам.

Производственная балансировка рассевов производится в следующих случаях:

• если в период разгона приводной вал вращается с биением, а в установившемся режиме работает устойчиво. Причиной биения служит неправильная установка конуса поводка ротора. Для устранения биения необходимо передвинуть поводок 6 с конусом по пазу, изменив расстояние Я до оси вращения;

• если приводной вал в период разгона и на полном ходу вращается спокойно, но нижняя часть его описывает окружность, т. е. имеет радиальное биение. Причина такого явления - неправильное расположение съемных пластин 79 в роторе 72 (несимметричность, перегруз или недогруз).

Для балансировки ротора с помощью съемных грузов приводной вал 3 покрывают мелом. В рабочем режиме [п = (220±5) об/мин] касаются вала заостренной, неподвижно установленной деревянной планкой. Если ротор вместе с рассевом отбалансирован правильно, то заостренная планка оставит на приводном валу окружность. При наличии радиального биения получаются риски, соответствующие точкам максимального отклонения приводного вала.

Если риска образовалась, то в положении а необходимо добавить груз в левую часть, в положении б - добавить груз в правую часть, в положении в - вынуть груз из центральной части, в положении г - добавить груз в центральную часть. Проверка траектории движения корпуса рассева производится после каждой балансировки на полном ходу. Нарушение круговой траектории можно устранить изменением положения грузов в вертикальной плоскости.

Если на крышке рассева траектория движения представляет собой уменьшенную окружность или овал, а на днище - большой круг или овал, то следует переложить часть грузов ротора сверху вниз. В противном случае балансировку следует проводить в обратном порядке. Необходимо строго выдерживать заданный диаметр круговой траектории рассева. Его уменьшение приводит к снижению производительности рассева и уменьшает севкость.

После обкатки на холостом ходу рассев останавливают, проверяют затяжку резьбовых соединений, горизонтальность шкафа рассева. В процессе работы рассева под нагрузкой проверяют следующие показатели: температуру нагрева подшипников (не более 60 °С); частоту вращения ротора (п = 220±5 об/мин); радиус круговых колебаний (37,5±1 мм); наличие масла в механизме привода и подшипниковых узлах; запыленность в рабочей зоне (не должна превышать 2 мг/м3).

Кроме того, после работы рассева под нагрузкой проверяют плотность прилегания дверей к ситовым рамкам и поддонам. Во время эксплуатации рассева под нагрузкой особое внимание следует обращать: на равномерность загрузки всех секций; герметичность кузова (не допускать ослабления резьбовых соединений и пыления продуктов); подсоры одной конечной фракции в другую; состояние всех подвижных узлов и деталей, ситовой поверхности (забиваемость, целостность), подвесок, очистителей (своевременная замена).

Двери каждой секции открывают после откручивания гаек на шесть оборотов специальным ключом-рукояткой. После того, как все гайки ослаблены, этим же ключом открывают дверь, установив его на головки бугелей. Перед закрытием дверей необходимо устранить мягкой щеткой прилипшую к войлоку муку, очистить рамы сит и продвинуть немного внутрь лежащий на ситах слой продукта, очистить направляющие от продукта. После этого, поворачивая дверь, вводят ее между скобами, которые смонтированы на корпусе и являются направляющими. Затем дверь плотно закрывают, прижимают к корпусу с помощью ключа-рукоятки и закручивают гайки, при этом костыль входит своей головкой в прорезь скобы. Дверь плотно и равномерно притягивают к каркасу.

Отличительной особенностью рассматриваемых рассевов является конструкция в виде шкафа, которая позволяет значительно снизить трудоемкость сборки и разборки ситового пакета, а также отвечает современным требованиям технической эстетики.

Секции рассевов расположены в один ряд и с обеих сторон имеют двери. Гибкие подвески предотвращают раскачивание рассевов при резонансе в период его пуска и остановки.

Простые и недорогие очистители обеспечивают высокий эффект очистки отверстий сит, не вызывают износа и повреждения ситовой ткани. Высокая четкость сортирования обеспечивается ситами с фиксированными размерами отверстий.

В широких и сравнительно коротких ситовых рамках осуществляется безгонковое транспортирование продуктов размола за счет естественного подпора, что не нарушает процесса самосортирования. Использование различных уплотнителей создает герметичность рассева, предотвращает пыление и подсоры. Наличие веретенного привода создает высокую точность заданной траектории, однако исключает возможность регулирования кинематических параметров.

Многообразие технологических схем и форм исполнения рассевов позволяет учитывать специфические особенности качества сортируемого продукта.

Технические характеристики и причины неисправностей рассевов РЗ-БРБ и РЗ-БРБ

Технические характеристики и причины неисправностей рассевов РЗ-БРБ и РЗ-БРБ приведены ниже.

Технические характеристики рассевов

|

Показатели Средняя удельная нагрузка, кг/(м -сут.) |

РЗ-БРБ 1330 |

РЗ-БРВ 1330 |

|

Количество секций, шт. |

6 |

4 |

|

Количество ситовых рамок в секции, шт. |

22 |

22 |

|

Размеры ситовой рамки, мм |

404x680 |

404x680 |

|

Общая площадь сит рассева, м5 |

28,2 |

18,8 |

|

Радиус круговых колебаний рассева, мм: |

|

|

|

с продуктом |

37,5 |

37,5 |

|

без продукта |

41 |

41 |

|

Мощность электродвигателя, кВт |

4 |

3 |

|

Габаритные размеры, мм: |

|

|

|

длина |

3730 |

2770 |

|

ширина |

1085 |

1085 |

|

высота |

2036 |

2036 |

|

до приемной доски |

2760 |

2760 |

|

Масса, кг |

3200 |

2600 |

Причины неисправностей рассевов РЗ-БРБ и РЗ-БРВ и меры по их устранению

|

Неисправности 1 |

Причина 2 |

Меры по устранению 3 |

|

Увеличение количества сходов с верхних сит рассевов драных систем |

Износ очистителей |

Заменить очистители |

|

Износ рифлей вальцовых станков |

Перенарезать рифли |

|

|

Подсоры в конечных фракциях |

Разрыв сит |

Заменить сита |

|

Нарушение герметичности, износ уплотнителей |

Заменить уплотнители, обеспечить герметичность |

|

|

Неправильно установлены заглушки, перемычки в дверях или поддонах |

Установить заглушки в соответствии с технологической схемой рассева |

|

|

Биение вала в момент пуска (на полном ходу прекращается) |

Неотрегулировано положение поводка в балан- сирном механизме |

Передвинуть поводок с конусом по пазу относительно оси балансирного механизма |

|

Несимметрично расположены грузы в балансир- ном механизме |

Симметрично расположить грузы в балансирном механизме |

|

1 |

2 |

3 |

|

Снижение производительности рассева |

Значения частоты колебаний ниже паспортной |

Установить паспортные значения частоты колебаний |

|

Ослабло натяжение сит |

Натянуть сита |

|

|

Ослабло натяжение приводных клиновых ремней |

Натянуть клиновые ремни поворотом подмоторной плиты болтом |

|

|

Пыление рассева |

Ослабли резьбовые соединения дверей |

Подтянуть резьбовые соединения |

|

Нарушены уплотнители |

Заменить уплотнители, обеспечить герметичность |

|

|

Наличие недосева в сходах |

Неравномерная нагрузка по секциям |

Отрегулировать равномерность нагрузки по секциям |

|

Износ очистителей сит Ослабло натяжение сит |

Заменить очистители сит Натянуть сита |

|

|

Нагрев корпуса подшипника |

Отсутствие смазки в подшипнике Попадание в корпус подшипника пыли и грязи |

Промыть подшипники, заправить новой смазкой |

|

Подпор рассева продуктом |

Перегрузка рассева |

Снизить нагрузку до паспортной величины |

|

Повышенный нагрев электродвигателя |

Перегрузка электродвигателя |

Устранить перегрузку |

|

Межвитковое замыкание в обмотке |

Отремонтировать обмотку или заменить электродвигатель |

|

|

Поломка пружины балансира |

Невыполнение требований монтажа |

Заменить пружину, обеспечить горизонтальность и параллельность несущих потолочных балок в пределах одного рассева до 2 мм. |

|

Расстыковка коленчатой муфты |

Износ деталей |

Обеспечить соосность привода и рассева, вертикальность подвесок и горизонтальность рассева до 2 мм. |

|

Перегрев и заклинивание подшипника |

Отсутствие смазки |

Заменить подшипник, заправить смазкой |

|

Износ и соскальзывание выпускных рукавов |

Неточность установки нижних приемников |

При расстыкованной эксцентриковой муфте обеспечить соосность приемных и выпускных патрубков |